Или подвести глаза с помощью малярной кисти, потому что подводку вам не продадут даже за очень большие деньги.

Если удалось, и тем более – если не получилось это представить, то вы стали на шаг ближе к пониманию одной из главных сложностей производства микроэлектроники. Она получается тем производительнее и энергоэффективнее, чем меньше ее вычислительные элементы, а для этого оборудование, на котором ее делают, должно быть без преувеличения совершенным.

Действительно передовое промышленное оборудование для микроэлектроники сейчас производят всего несколько государств. Но они, естественно, готовы делиться не всем, не со всеми и не бесплатно.

«С 2022 года фактически остановлены поставки любого специального технологического и контрольно-измерительного оборудования из недружественных стран, в том числе от ведущих мировых производителей таких решений. Именно эти установки необходимо разрабатывать в первую очередь для обеспечения технологической независимости РФ»,

— отмечает член экспертного совета по науке и образованию при Президенте России, президент Ассоциации «Электронное машиностроение» Алексей Алексеев.

Фактически проблема поставок оборудования и материалов для микроэлектроники возникла гораздо раньше – серьезные ограничения появились еще в 2010 году, да и до этого купить можно было только устаревшую на два-три поколения технику.

Но сейчас Нижегородская область готова сделать шаг – казалось бы, всего в один-два десятка нанометров – который должен стать технологическим скачком, дающем России возможность стать одной из передовых держав в сфере производства оборудования для изготовления микроэлектронных компонентов.

Демонстрация намерений

О разработке стало известно в ходе российского Форума «Микроэлектроника 2022» - это основная отечественная площадка, где эксперты обсуждают вопросы стратегии научно-технологического развития отрасли, представляют промышленные и инновационные проекты в сфере микро- и радиоэлектроники, заключают контракты.

Речь о ключевом производственном оборудовании – литографе, являющимся наиболее сложным и дорогостоящим элементом любого микроэлектронного производства. Можно сказать, что литография — это «сердце» производства чипов.

«Микроэлектроника это, наверное, одно из самых востребованных и перспективных направлений ближайших лет, а значит это - неотъемлемая часть нашей совместной работы по достижению технологического суверенитета, о важности которого неоднократно говорил Президент», — подчеркнул вице-премьер России Дмитрий Чернышенко.

Нижегородская делегация презентовала демонстрационный образец установки литографии, которая разработана, изготовлена и установлена в ИПФ РАН в Нижнем Новгороде. Пока это даже не прототип оборудования, скорее, «прототип прототипа».

Демо-версия не может решать реальные промышленные задачи, у нее другая важная функция – она дает ученым возможность удостовериться в реализуемости критически важных технологий и проверить другие ключевые гипотезы, необходимые в дальнейшей работе.

Без этого нерационально было бы приступать к созданию прототипа литографической установки – основной цели нижегородских физиков. Но чтобы понять важность этой разработки и ее суть, необходимо ненадолго погрузиться в доступно изложенную теорию.

Маленькие нюансы

Ни одна страна в мире не обладает полным спектром технологий и необходимых для создания микроэлектроники ресурсов. Отчасти – из-за многообразия сфер ее применения: для космической отрасли необходимы одни решения, для военно-промышленного комплекса – другие, для потребительских рынков – третьи.

И в каждом из этих случаев требуются разные материалы, оборудование, на порядки могут отличаться вычислительные мощности конечных изделий. Все эти нюансы определяют, каким же должен быть так называемый «чип».

Если объяснять на примере обычного компьютера или смартфона, то чип – это главный внутренний элемент процессора размером всего несколько десятков квадратных миллиметров, но состоящий при этом из миллионов и даже миллиардов транзисторов, которые определяют вычислительные способности будущего компьютера.

Производство любого чипа включает сотни технологических операций, в которых задействованы десятки видов оборудования и сотни разных материалов. Один из ключевых этапов производства – литография – когда на кремниевую основу, или иначе - подложку, наносится сложный и невероятно миниатюрный «рисунок», и этот процесс повторяется с одной и той же пластиной десятки раз, образуя сложный «пирог».

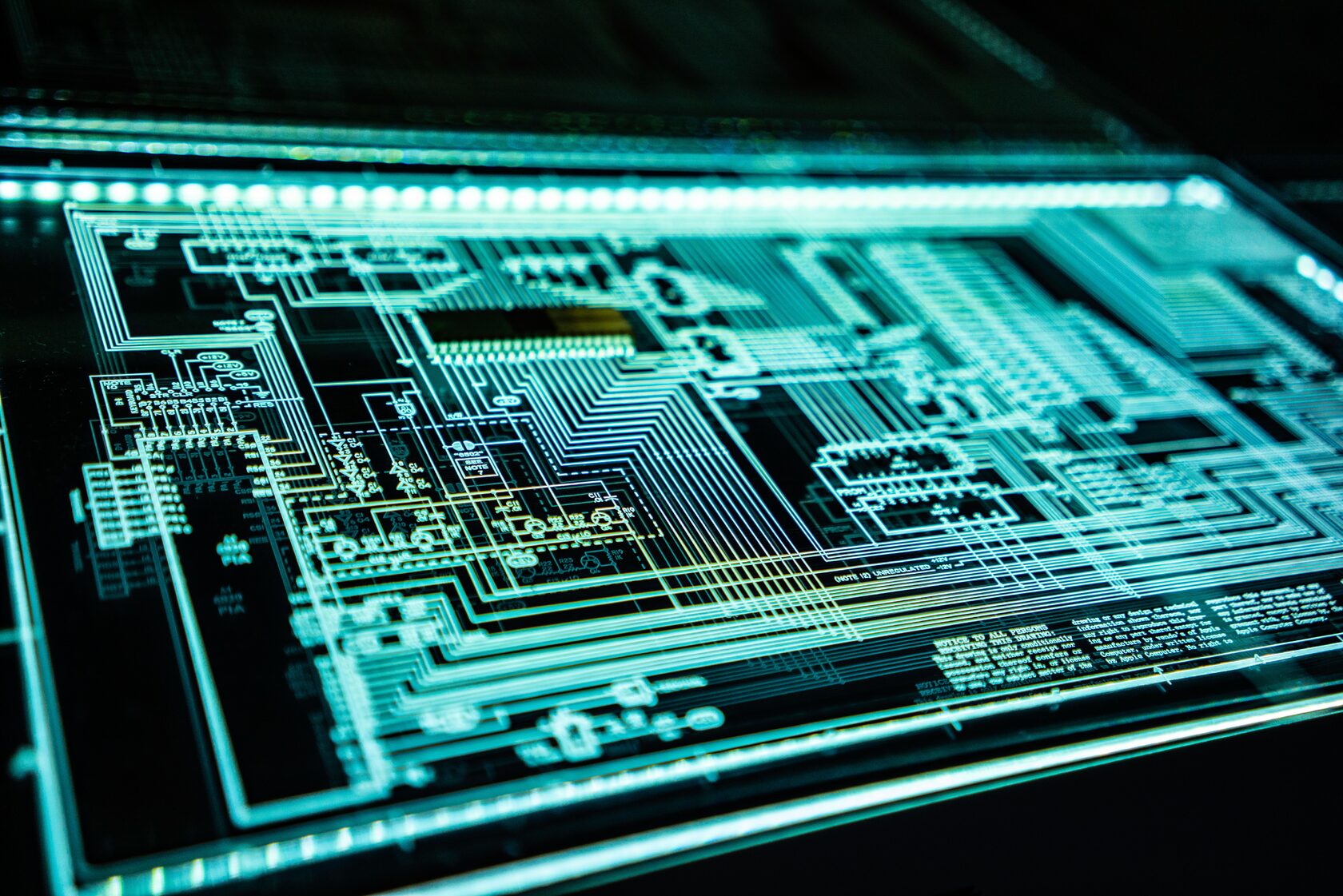

Процесс литографии немного напоминает театр теней, когда есть направленный свет, непрозрачная преграда и полотно, на котором появляется получившееся изображение. Так и в литографе есть источник излучения – например, ультрафиолетового или рентгеновского, которое проходит через специальную оптику и специальный трафарет, называемый маской, а затем ее «узор» проецируется на подложку.

Сама подложка предварительно покрывается светочувствительными составами – резистами – которые либо защищают подложку от света, либо наоборот, позволяют «протравить» её, тем самым создавая объемные «канавки» на подложке. После литографии резист удаляется, производятся многочисленные операции по нанесению различных материалов и процесс литографии повторяется до тех пор, пока на подложке не будет сформирована сложная архитектура связанных между собой транзисторов и других элементов чипа.

Но есть здесь и существенное отличие от театра теней, где контуры силуэтов получаются достаточно четкими. Любой свет (излучение) имеет определенную длину волны. К примеру, человеческий глаз видит в диапазоне 350-750 нанометров, ультрафиолетовое излучение ограничено 100-400 нанометрами. А элементы чипа могут быть размерами менее десятка нанометров. И при облучении подложки получаемая картинка размывается, как плохая фотография. Границы получаются нечеткими, неровными. Это - одна из ключевых проблем создания чипов.

Сейчас в нашей стране в промышленных масштабах могут работать с микроструктурами более 65 нанометров. Для понимания – это в десять с лишним тысяч раз меньше миллиметра. Такие изделия подходят для нужд космической и военной промышленности, элементов силовой электроники, но уже не годятся для современных компьютеров, смартфонов, серверов, искусственного интеллекта.

Лидеры отрасли потребительской микроэлектроники вплотную подошли к показателю в 7 нм – в 200 тыс. раз меньше миллиметра. Это близко к теоретическому пределу – дальнейшее уменьшение - до 1-2 нм - уже является не реальным уменьшением размера элементов, которые находятся в одной плоскости, а созданием «слоеного пирога» - транзисторы можно будет расположить только один над другим.

Отставание нашей страны в этом направлении объяснимо - в России оборудование для литографии раньше вообще не производилось. Даже во времена СССР его делали на территории Беларуси.

Несмотря на то, что значительная часть микроэлектроники, в том числе автомобильной, космической, индустриальной производится по нормам 360-65 нм, то есть критических последствий в ближайшее время это отставание не вызовет, в длительной перспективе оно будет создавать все больше ограничений для отечественного приборостроения, развития промышленности и науки.

Несмотря на то, что значительная часть микроэлектроники, в том числе автомобильной, космической, индустриальной производится по нормам 360-65 нм, то есть критических последствий в ближайшее время это отставание не вызовет, в длительной перспективе оно будет создавать все больше ограничений для отечественного приборостроения, развития промышленности и науки.

Демо-версия

Поняв основные моменты, мы можем вернуться к представленной участникам форума разработке.

Нижегородские физики, инженеры и конструкторы остановили свой выбор на рентгеновском источнике излучения. У него есть преимущества перед более распространенной фотолитографией, использующий ультрафиолет. Особенно когда речь идет о работе с участками сверхмалого размера – порядка 14 нм и меньше.

Есть, правда, с ним и дополнительные трудности. Так, рентгеновское излучение требует принципиально иной, совершенной оптики. Поверхность ее элементов должна быть гладкой до атома. Без преувеличения: допустимая шероховатости не может превышать 1 Ангстрема – это одна десятимиллионная доля миллиметра.

Еще одна сложность – сам источник излучения. Он должен быть одновременно мощным и очень «точным»: излучать строго ту длину волны, которая нужна для работы - до сотых нанометра. К тому же, источник излучения не должен загрязнять зону, где идут рабочие процессы.

Эти критические задачи и нужно было решить на этапе создания демонстратора. И здесь отечественные разработчики пошли своим собственным уникальным путем.

«Мировой лидер, ASML, отлаживал свою систему EUV-литографии без малого 20 лет, при этом технология вышла невероятно сложная. Основной задачей ASML при этом было сохранение крайне высокой производительности, которая нужна только на самых крупных мировых фабриках. В России настолько скоростные машины попросту никому не нужны. В нашей работе мы отталкиваемся от потребностей и задач, стоящих перед отечественной микроэлектроникой - а это не столько про количество, сколько про качество. Нам в первую очередь нужен переход на собственные процессы, освоение новых проектных норм, собственное приборостроение, инжиниринг, материалы, поэтому собственный путь тут неизбежен. Фактически мы стараемся балансировать между простотой и производительностью», — говорит заместитель директора Института физики микроструктур РАН по научно-технологическому развитию Николай Чхало.

По сравнению, например, с литографами ведущего мирового производителя из Нидерландов - ASML, в нижегородской модели источник излучения в разы компактнее и чище в работе, что в конечном итоге значительно влияет на стоимость, размеры и сложность оборудования. Оптическая же система демонстратора, произведенная в ИФМ РАН, вообще превосходит все аналоги, существующие в мире на сегодняшний день.

В итоге, как ожидают ученые, при равной мощности источника излучения нижегородская установка – уже не демо-, а полностью рабочая - будет в 1,5-2 раза эффективнее голландской.

И основания для таких прогнозов есть: уже благодаря одному только демонстратору получены отдельные изображения на подложках с разрешением до предельных 7 нм.

В трех шагах от будущего

Промышленный образец литографа планируется создать уже через шесть лет. Прежде, как и в случае с любыми другими высокотехнологичными разработками, предстоит преодолеть несколько этапов, постепенно внедряя элементы автоматизации, наращивая мощность источника, усложняя оптическую схему.

Шаг первый

К 2024 году должна быть разработана альфа-машина. По сути уже с этого момента установка станет рабочим оборудованием и будет рассчитана на проведение полного цикла операций. Однако упор на этом этапе будет сделан не на высокую скорость ее работы или разрешение, а на полноценную реализацию всех систем.

Однако и этого должно быть достаточно, чтобы разработка стала привлекательной для инвесторов и фабрик, особенно с учетом конкурентной стоимости самой установки и её обслуживания.

Шаг второй

К 2026 году альфу должна сменить бета. Все системы будут улучшены и усложнены, увеличится разрешение, повысится производительность, многие операции будут роботизированы. Установку уже можно будет применять на масштабных производствах, что и будет сделано – на этом рубеже важно интегрировать ее в реальные технологические процессы и отладить, «подтянув» соответствующее оборудование для других этапов производства.

Шаг третий

На финальном этапе развития литограф приобретет более мощный источник излучения, улучшенные системы позиционирования и подачи, станет работать быстро и точно. Это должно случится уже в 2028 году.

«На сегодня микроэлектроника – предмет конкуренции не компаний, но стран»,

— отметила генеральный директор АО «Микрон» Гюльнара Хасьянова.

Рождение собственного производства сверхточного современного литографа в России не локальное достижение, а без преувеличения - событие планетарного масштаба. За такими технологиями, да и просто за покупкой подобного оборудования буквально охотятся многие страны мира, например, Китай. Так что без спроса отечественная разработка точно не останется.

Более того, после промышленного ее внедрения можно будет со всем основанием говорить не просто об абстрактных лидирующих позициях в сфере создания оборудования для производства важнейших элементов микроэлектроники. Это приближение к полному технологическому суверенитету России и как следствие – исключению многих значимых рисков для национальной безопасности и экономики.

Читайте по теме:

В России объявлено Десятилетие науки: готова ли к нему Нижегородская область (часть 1)

Энергия солнца, ядерный реактор и Тунгусский метеорит: над чем сейчас работают нижегородские учёные

От жидких перчаток до экзоскелета: изобретения последних лет, которые прославили Нижегородскую область

Реклама. АНО "Проектный офис Стратегии развития Нижегородской области" strategy.government-nnov.ru